- Denise project

- Sealine Gubco project

- Zohr project

- Moheshkhali project

- Moho Nord

- Tanap project

- DESFA Aliveri-Stefani Project

- Aramco LTA project

- Pipe deployment floats

- Pipe deployment floats

- Pipe deployment floats

- Pipe deployment floats

Resinex è stato uno dei primi produttori al mondo di pipe deployment floats.

A partire dai primi anni ’90 sono stati infatti prodotti più di 2000 pezzi destinati ai maggiori progetti di pipelaying del mondo, tra cui: Denise (Egitto), Hasdrubal (Tunisia), El Burullus (Egitto), LTA Aramco- Saipem (Arabia Saudita), Sealine Gupco (Egitto), Dragon Cigma Export Pipeline (Venezuela), Moho Nord (Congo), Zohr (Egitto), Tanap (Turchia), Moheshkhali Floating LNG (Bangladesh), DESFA Aliveri-Stefani (Grecia), Pipe Layer Barge Israfil Huseynov (Azerbaijan), Bul Hanine Redevelopment (Qatar) e molti altri.

Una delle forniture più rilevanti è stata quella a COOEC, che a sua volta ha eseguito i lavori per la Dangote Oil Refining Company in Nigeria e la Qatar Petroleum.

I tie-in o pipeline deplyment floats sono utilizzati in mare per sostenere il peso dei tubi durante il varo di una sealine prima che tocchi il fondale.

Il segreto di Resinex è nella sua vastissima gamma in grado di adattarsi flessibilmente alle più svariate esigenze del cliente creando un prodotto personalizzato.

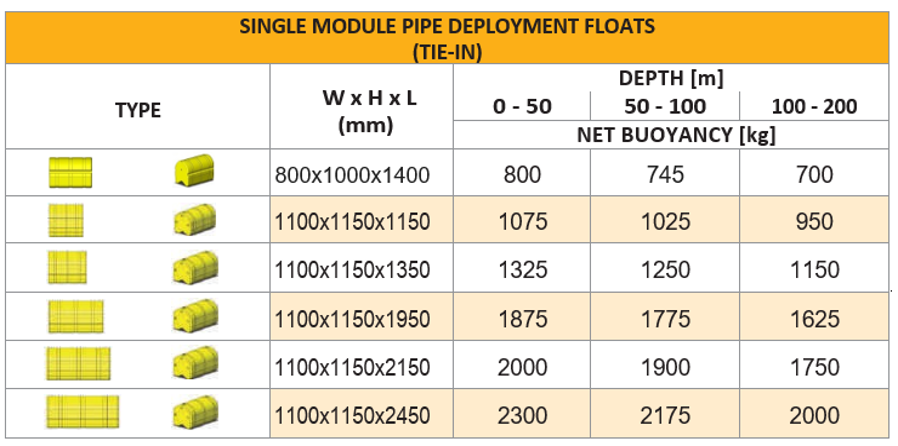

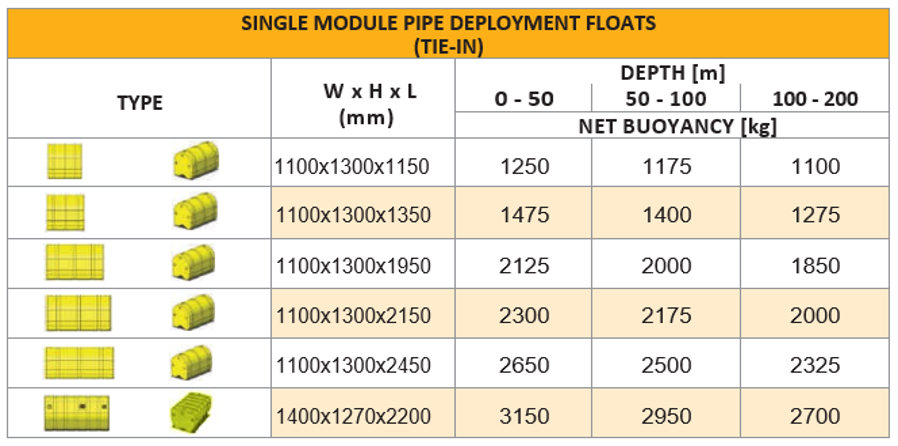

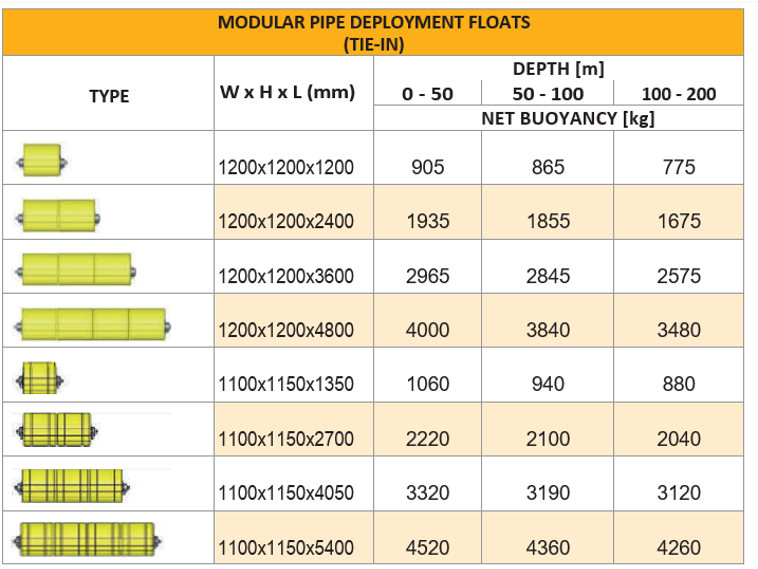

La gamma va dagli 800 kg ai 3000 kg di spinta per singolo modulo che possono essere combinati fino a raggiungere 5000 kg e oltre. Solitamente vengono utilizzati dai 10 metri ai 200-300 metri di profondità, ma se necessario possono raggiungere anche profondità più elevate.

Grazie alla modularità dei singoli galleggianti è possibile combinarli per realizzare boe con diversa galleggiabilità.

I tie-in floats seguono una procedura di fabbricazione lunga e articolata ma Resinex ha la capacità di produrre un’elevata quantità di moduli in breve tempo.

La particolare forma concava a V della parte inferiore è stata appositamente studiata per limitare la mobilità dei tubi e facilitarne la manovra riducendo tempi e costi delle operazioni.

Esistono diversi tipi di installazione che richiedono l’uso di galleggianti per posizionare i tubi sott’acqua.

Una delle principali modalità di installazione delle pipeline per la quale sono necessari i galleggianti è la cosiddetta Shore Pull, che consiste nel posizionare il tubo con i galleggianti su un basso fondale vicino alla costa; a questo punto il tubo viene tirato da terra e l’attrito che esercita sul fondale risulta essere ridotto, grazie alla presenza dei galleggianti che lo rende più leggero in acqua.

La flessibilità di Resinex è da anni apprezzata dai grandi operatori dell’offshore tra cui Saipem, Technip, Petroleum Marine Services, Snamprogetti, SBM, Sapura Energy ed altri con il cui contributo vengono definiti i dettagli delle boe e vengono scelte le modalità di fissaggio.

Nei sistemi di rilascio dopo il completamento delle operazioni di posa della pipeline, Resinex ha sviluppato insieme ai propri clienti, anche con prove sperimentali in scala reale, diverse modalità che si adattano alle peculiarità di ciascun progetto.

Le boe possono essere, infatti, fissate alle tubazioni con diverse tipologie di strap a seconda della necessità operativa: strap metalliche, strap miste metallo e tessile, strap di materiale plastico speciale.

Il rilascio può essere effettuato sott’acqua per mezzo dell’azione di un ROV (Remotely Operated Vehicles) oppure di operatori tecnici subacquei specializzati che intervengono per liberare del sistema di fissaggio; in alternativa sono stati ideati sistemi di sgancio rapido che permettono di azionare dei quick release hook direttamente da un’imbarcazione (service boat).

Una delle priorità di Resinex è garantire la facilitazione ed efficacia delle operazioni in mare aperto. Trattandosi di manovre molto complesse e pericolose è fondamentale garantire assoluta sicurezza e protezione.

L’affidabilità di Resinex è garantita dai continui test effettuati nel Research Marine Centre di Adro (BS): Impact tests (1), Fit up tests (2), Release tests (3), Pressure tests (4), Buoyancy tests (5).

- Impact test

- Fit up test

- Release test

- Pressure test

- Buoyancy test